智能体技术与孪生工厂业务场景的融合,聚焦生产调度、质量管控、设备维护等关键环节,通过分布式智能决策实现业务流程的动态优化,提升生产运营的灵活性与效率。

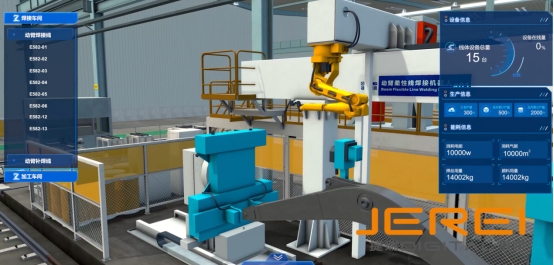

传统生产调度依赖固定排程方案,难以应对订单变更、设备突发状况等动态变量。孪生工厂设计服务通过部署生产调度智能体,实现多工序、多资源的动态协同——智能体可实时采集订单需求、设备状态、物料库存等数据,在虚拟空间中模拟不同排程方案的效果,自动调整生产序列与资源分配。捷瑞数字为某装备制造企业打造的孪生系统中,生产调度智能体能够根据紧急订单优先级,自动协调焊接、组装、涂装等工序的产能,当某台焊接设备突发故障时,智能体在虚拟模型中快速推演产能缺口,将任务分流至其他空闲设备,确保订单交付节奏不受影响,避免了传统调度模式下的人工协调滞后问题。

光电、半导体等高精度制造领域,质量缺陷的追溯需覆盖“设备-工艺-物料”全链条,传统人工排查效率低且易遗漏。孪生工厂设计服务通过质量管控智能体,构建“缺陷特征-工艺参数-设备状态”的关联模型,当检测到质量异常时,智能体可自动回溯生产全流程数据,定位问题根源。在某光电组件工厂项目中,捷瑞数字的质量管控智能体通过分析虚拟模型中的参数曲线,发现某批次产品的光学性能偏差与某台镀膜设备的温度波动相关,随即触发设备参数校准建议,同时标记同批次受影响产品进行复检,大幅提升了质量问题的响应速度与追溯精度。

设备维护的“被动抢修”模式易导致非计划停机,孪生工厂设计服务通过设备维护智能体,实现“预测预警-工单生成-资源调配”的联动闭环。智能体基于设备运行数据(振动、温度、能耗等)构建健康度评估模型,提前预判故障风险,并自动生成包含维修步骤、所需备件、人员调度的工单。捷瑞数字为某化工企业设计的设备维护智能体,当监测到反应釜搅拌电机的振动特征异常时,不仅触发本地预警,还通过孪生模型模拟停机维修对生产进度的影响,在工单中同步建议调整后续生产计划,使维护工作与生产节奏实现无缝衔接,减少了停机带来的产能损失。