在船舶制造领域,传统模式长期面临设计精度不足、施工冲突频发、运维效率低下等痛点。数字孪生技术的深度应用,正通过“物理实体-虚拟模型”的双向映射,重构船舶全生命周期管理范式。以江南造船厂为例,其通过构建1:1船舶数字孪生模型,在虚拟空间中提前模拟分段吊装、合拢等关键工序,优化吊装路径与工艺流程,使实际建造周期缩短15%,返工率降低40%。这种“所见即所建”的模式,不仅提升了建造效率,更通过实时数据交互实现了设计、工艺、生产环节的无缝衔接。

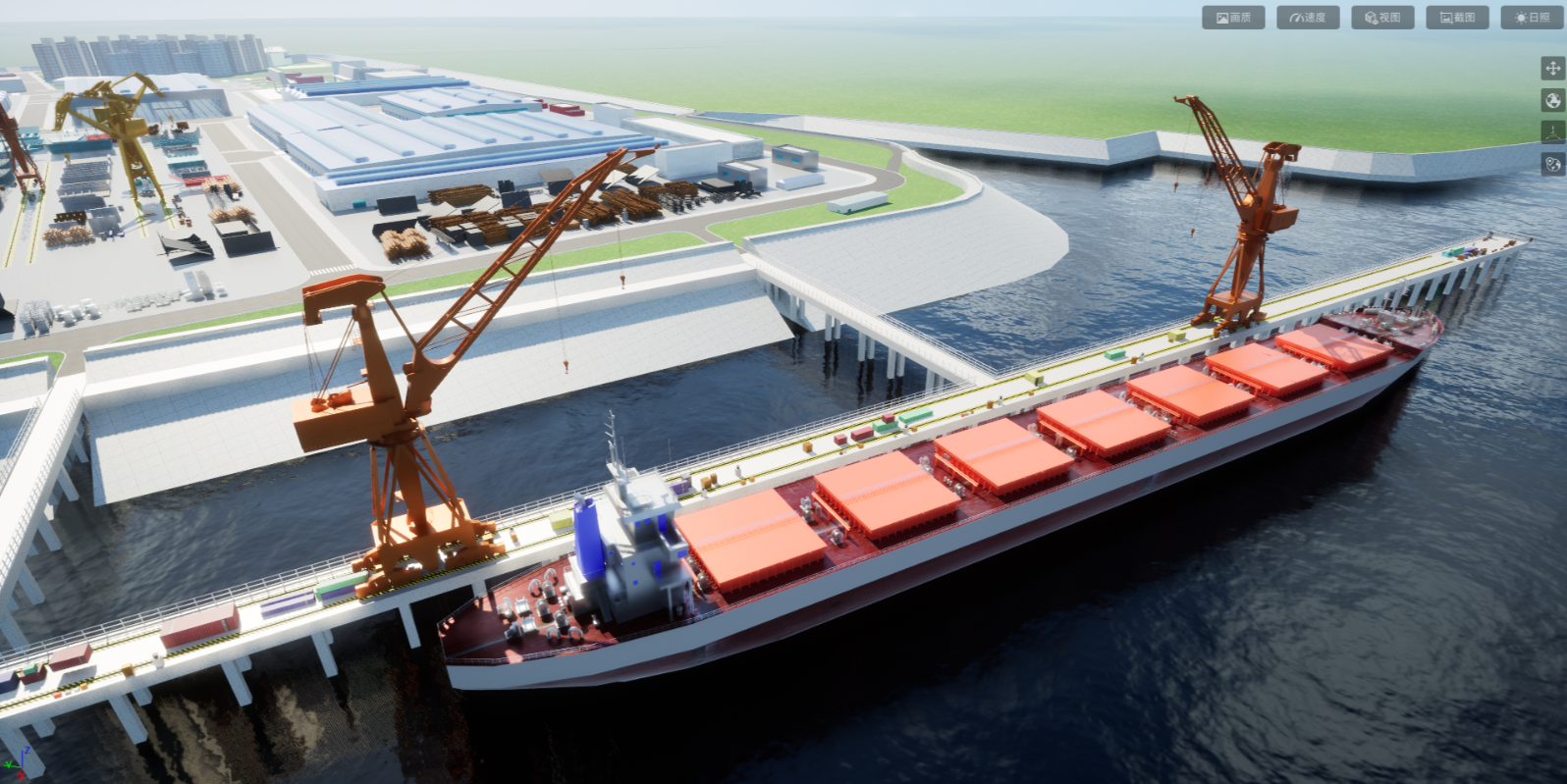

在孪生工厂施工建设实施层面,船舶制造企业正探索“数字孪生+EPC总承包”的融合路径。中船九院在长兴二期造船基地项目中,以BIM技术为载体,构建覆盖设计、施工、运维的全生命周期数字孪生平台。通过整合5000余个IoT传感器数据,实现船体结构应力、设备运行状态的实时监测,结合机器学习算法预测变形风险,使构件合格率从92%提升至98%。这种模式打破了传统EPC各环节的信息壁垒,例如在沪东中华1号船坞项目中,通过数字孪生平台实现跨部门协同设计,机械、电气、工艺工程师在虚拟空间中实时调整方案,避免200余处布局冲突,减少返工损失超千万元。

船舶修理行业同样受益于数字孪生技术。荷兰达门造船利用数字孪生平台,将设计数据与维修记录深度融合,构建船舶设备健康管理模型。通过实时采集振动、温度等参数,结合历史故障数据训练LSTM神经网络,实现故障预测准确率超90%。例如,在某邮轮维修项目中,系统提前30天预警推进系统轴承磨损风险,避免非计划停机损失超500万美元。这种预防性维护模式,正推动船舶修理从“被动响应”向“主动优化”转型。