在船舶修理行业,传统模式长期面临设备故障发现滞后、维修方案依赖经验、全生命周期管理割裂等痛点。数字孪生技术的深度应用,正通过“物理实体-虚拟模型”的双向映射,重构船舶修理的底层逻辑,推动行业向智能化、精准化方向跃迁。

数字孪生技术的核心价值在于通过实时数据采集与智能分析,实现设备故障的提前预警。Meyer Turku船厂构建的船舶设备数字孪生模型,整合了振动、温度、压力等2000余个传感器数据,结合CFD(计算流体动力学)仿真技术,构建了覆盖推进系统、发电设备、甲板机械等关键部件的动态监测网络。例如,在某邮轮推进系统维修项目中,系统通过数字孪生模型模拟不同海况下的轴承载荷分布,发现某轴承在特定航速下存在异常振动峰值。进一步分析发现,该现象与润滑油粘度下降直接相关。技术人员据此优化润滑方案,将轴承寿命从原计划的12个月延长至18个月,单次维修成本降低40%。

HD现代重工开发的船舶健康管理系统(SHMS)则更进一步,其数字孪生模型不仅整合了设备状态数据,还嵌入了故障传播路径分析模块。通过贝叶斯网络算法,系统可识别单一故障可能引发的连锁反应。在某钻井船项目中,系统提前45天预警主发电机绝缘老化风险,并模拟了故障扩散路径:若未及时处理,绝缘击穿将导致发电机停机,进而引发全船电力中断,最终可能造成钻井平台倾斜事故。基于这一预警,船厂提前更换绝缘材料,避免了一次非计划停机,直接经济损失超800万美元。

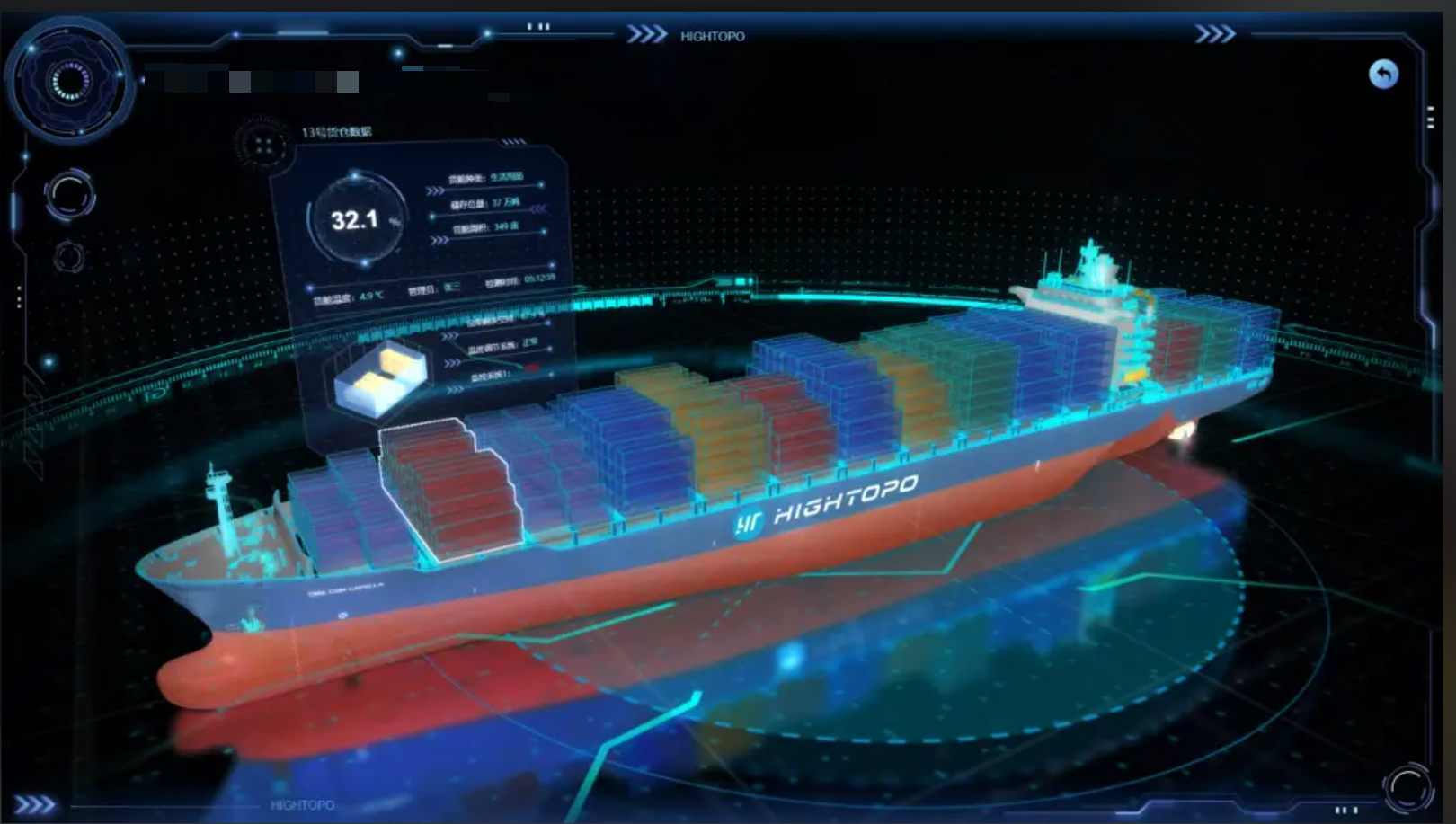

数字孪生技术的另一核心突破在于实现船舶全生命周期数据的贯通。达索系统公司为船舶行业打造的3DEXPERIENCE平台,支持从设计、建造到运维的完整数据链管理。例如,在某集装箱船项目中,平台通过数字孪生模型模拟不同运营场景下的能耗表现:在北大西洋高海况区域,系统推荐采用低转速、大扭矩的推进策略,使燃油消耗降低12%;在东南亚低海况区域,则建议提高转速以缩短航程时间,综合能耗优化15%。此外,平台还整合了碳排放监测模块,通过实时计算燃油消耗与碳排放的关联关系,帮助船东制定更环保的航线规划,单船年碳排放减少20%。

这种全生命周期管理能力正延伸至船舶退役阶段。荷兰达门造船利用数字孪生平台,构建了船舶拆解仿真模型。通过输入材料成分、结构连接方式等数据,系统可模拟不同拆解工艺对环境的影响,并生成最优拆解方案。例如,在某油轮拆解项目中,系统推荐采用分段切割+液压剪切工艺,相比传统火焰切割,减少有毒气体排放70%,金属回收率提升15%。

数字孪生技术正在重塑船舶修理的产业生态。传统模式下,设计院、船厂、设备供应商、维修服务商等环节数据割裂,导致维修方案与原始设计脱节。而数字孪生平台通过API接口与CAD/CAE/CAM系统深度集成,实现了跨环节数据共享。例如,在某LNG船维修项目中,船厂通过数字孪生平台直接调用设计院的原始模型数据,结合维修记录生成更新后的数字孪生体,避免重复建模导致的精度损失。这种“一次建模、终身使用”的模式,使维修周期缩短30%,数据复用率提升50%。

未来,随着5G、边缘计算、AI大模型等技术的融合,数字孪生将向更高阶的“自主决策”演进。例如,通过在数字孪生模型中嵌入强化学习算法,系统可自动生成最优维修方案,并模拟不同维修策略对设备寿命、运营效率的影响,最终实现“无人化”维修决策。这场由数字孪生驱动的革命,正推动船舶修理行业从“经验驱动”向“数据驱动”、从“被动维护”向“主动优化”的全面转型。