在船舶制造施工阶段,传统模式长期面临设计精度不足、施工冲突频发、资源调度低效等痛点。数字孪生技术通过高精度建模、实时仿真与智能优化,正在重构船舶制造的施工逻辑,推动行业向“毫米级精度、分钟级响应”的智能化方向演进。

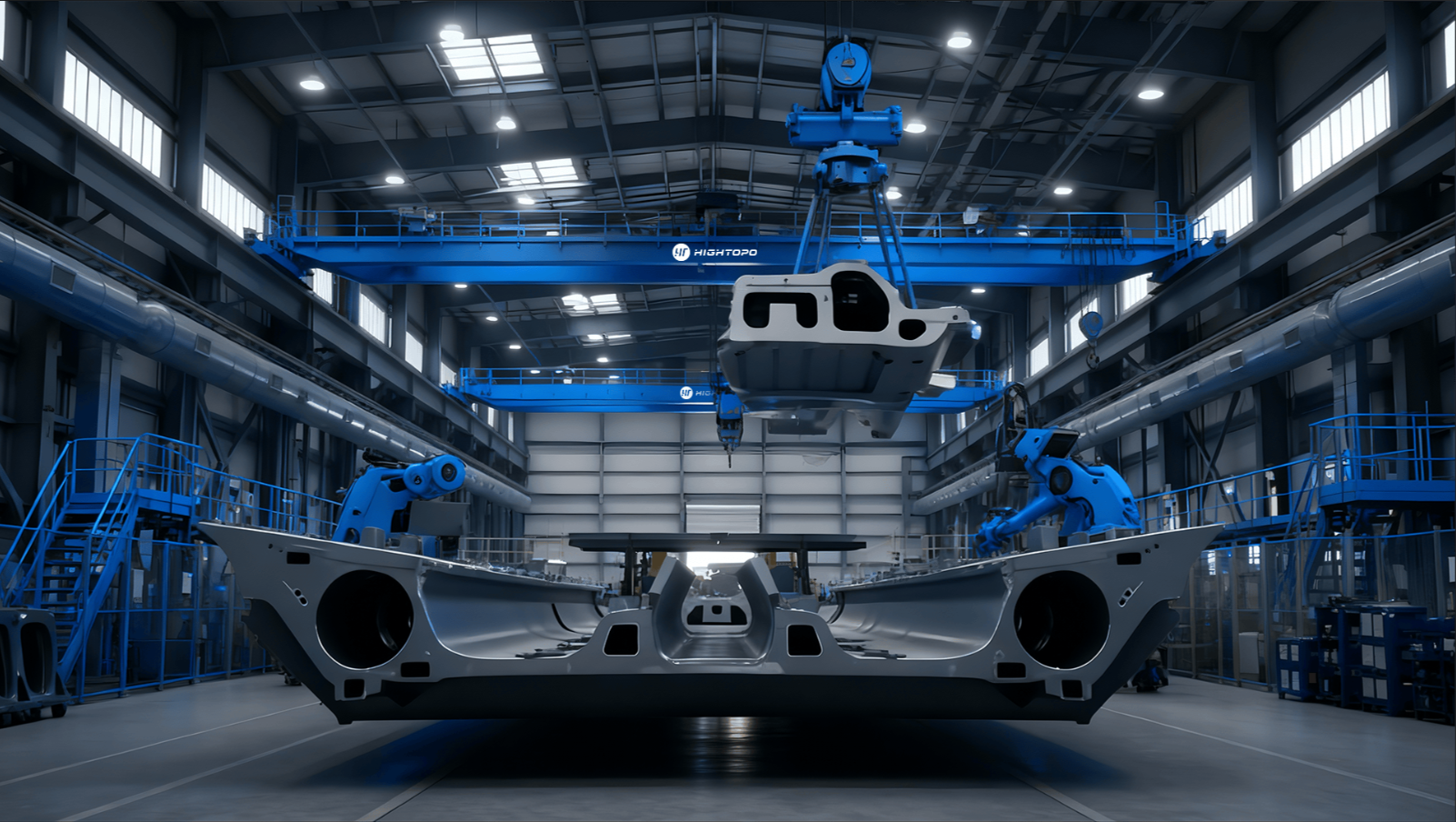

船舶分段吊装是施工阶段的核心环节,其精度直接影响合拢效率与结构安全。南通中远海运川崎船舶工程有限公司构建的吊装数字孪生模型,整合了激光扫描、惯性导航、力反馈等多源数据,构建了覆盖吊装全流程的动态仿真系统。例如,在某VLCC(超大型油轮)项目中,系统通过实时采集分段空间姿态、吊索张力、环境风速等参数,结合强化学习算法优化调整策略。当检测到分段横向偏差超过5mm时,系统自动生成纠偏指令,调整吊索长度与角度,使分段合拢误差控制在±2mm以内,返工时间减少60%,单船吊装周期缩短8天。

该模型还嵌入了历史案例库与专家知识图谱。在某FPSO(浮式生产储卸油装置)项目中,系统通过对比300余例历史吊装数据,识别出某类型分段在特定风速下的共振风险,并提前调整吊装速度与路径,避免结构损伤,节约维修成本超200万元。

船舶制造涉及设备、人员、物料等数千种资源的动态调配,传统模式依赖人工经验,易导致资源闲置或冲突。韩国DSME开发的智能船厂平台,通过数字孪生模型实时映射资源状态,结合遗传算法实现动态优化。例如,在某LNG船项目中,系统根据焊接设备负载率、人员技能等级、物料库存位置等数据,自动生成最优作业计划:将高技能焊工分配至关键焊缝,将低负载设备调至空闲区域,将急需物料优先配送至瓶颈工序。实施后,船坞周转效率提升30%,设备利用率提高25%,人力成本降低18%。

该平台还支持“数字孪生+AR”的协同作业模式。现场工人通过AR眼镜查看数字孪生模型,实时获取设备状态、工艺参数与安全警示。例如,在某邮轮项目中,工人通过AR界面发现某管道安装位置与模型偏差超标,系统立即生成修正方案并投射至现场,避免返工损失超50万元。

焊接质量是船舶制造的核心指标,传统模式依赖抽样检测,难以覆盖所有焊缝。江南造船厂构建的焊接质量数字孪生模型,整合了熔池温度、电流电压、焊接速度等200余个参数,通过SPC(统计过程控制)分析实时识别缺陷根源。例如,在某LNG船项目中,系统检测到某焊缝熔池温度波动异常,结合历史数据判断为保护气体流量不足导致。技术人员调整参数后,缺陷率从0.8%降至0.2%,单船质量成本节约超200万元。

该模型还支持“一码溯源”功能。每条焊缝均绑定唯一数字标签,扫描后可查看焊接参数、操作人员、检测报告等全流程数据。在某集装箱船项目中,船东通过数字孪生平台随机抽查焊缝质量,系统30秒内生成完整溯源报告,显著提升客户信任度。

数字孪生技术的普及正在推动船舶制造向“设计-施工-运维”一体化方向演进。例如,沪东中华造船集团通过数字孪生平台实现设计数据与施工模型的自动转换,避免设计变更导致的施工冲突,使设计迭代周期缩短40%。未来,随着数字孪生与工业互联网、区块链等技术的融合,船舶制造将实现全产业链的协同优化,从“单船智能”向“船厂智能”乃至“行业智能”全面升级。这场由数字孪生驱动的革命,正重新定义船舶制造的精度与效率边界。