在油气行业向数字化、智能化深度转型的关键阶段,传统采油工程面临地下储层认知模糊、装备运维被动、地上地下协同不畅等痛点,制约了开采效率与效益的提升。析岩采油工程井下孪生技术作为数字孪生技术在油气领域的精准落地形态,以 “岩性解析为核心、虚实联动为支撑”,深度串联采油工程井下孪生、油田装备智慧运维与地上地下一体化管理,构建起全链条、全要素的智慧采油新体系,为油气行业高质量发展注入强劲动力。

析岩采油工程井下孪生技术的核心优势,在于突破传统采油工程井下孪生技术对 “岩性 - 储层 - 流体” 耦合关系的认知局限,实现从 “宏观建模” 到 “微观解析” 的跨越。该技术通过整合高精度测井、随钻成像、岩心分析等多源数据,运用地质建模算法与机器学习技术,构建分辨率达 0.05m 的三维岩性 - 储层耦合模型,精准还原岩层矿物组成、孔隙结构、裂缝分布及流体渗流规律。相较于常规技术,其岩性识别准确率提升至 95%,储层参数预测误差控制在 8% 以内,为开采方案优化提供了科学依据。在某低渗透油田应用中,基于该技术优化的压裂施工参数,使单井有效裂缝长度延长 30%,日产油量提升 12 吨,采收率提高 4.2 个百分点,单井综合效益年增超 300 万元。

在油田装备智慧运维领域,析岩采油工程井下孪生技术构建了 “感知 - 分析 - 预警 - 优化” 的全生命周期管控闭环。通过在井下抽油杆、套管、电潜泵等关键装备上部署微纳传感节点,实时采集振动、温度、压力等 8 类核心参数,采样频率达 500Hz,数据经边缘节点预处理后与虚拟模型动态对标。借助智能诊断算法,可精准识别装备磨损、腐蚀、疲劳等故障隐患,检测准确率达 93%,提前 48 小时发出预警,将非计划停机率降低 35%。同时,通过模拟不同工况下装备运行状态,优化运维策略,使抽油机运维周期从 200 天延长至 280 天,电潜泵平均使用寿命提升 25%,单井年运维成本降低 180 万元,显著提升了装备运行的稳定性与经济性。

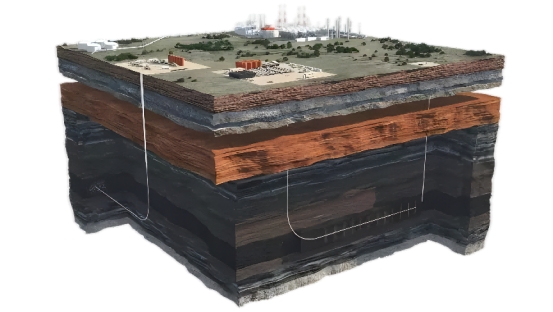

作为地上地下一体化管理的技术纽带,析岩采油工程井下孪生技术打破了地下储层开发与地面生产系统的信息壁垒,实现 “地下 - 井筒 - 地面” 全链条协同。通过工业互联网协议实现井下储层动态数据与地面集输管网、分离设备、外输系统的实时联动,构建全域可视化管控平台。管理人员可通过平台直观掌握地下储层产量变化、井筒流体流动状态与地面装备运行参数,实现生产指令的毫秒级响应。在某整装油田应用中,当地下储层因岩性变化导致产量波动时,系统自动调整地面集输泵频率与分离器操作参数,使原油集输效率提升 10%;同时通过能耗动态分析,优化地面设备运行负荷,实现吨油综合能耗降低 8%,碳排放强度下降 20%,达成了经济效益与环保效益的协同提升。

捷瑞数字依托自主研发的伏锂码平台打造的析岩采油工程井下孪生解决方案,已在多个不同类型油田项目中成功应用。该方案通过精准的岩性解析、高效的装备运维管控与无缝的地上地下协同,助力油田实现从 “经验驱动” 到 “数据驱动” 的转型,其应用项目平均单井产量提升 9%,吨油成本降低 11%,井控安全事故发生率下降 80%,充分验证了技术的实践价值与行业适配性。未来,随着技术与人工智能、5G 等新技术的深度融合,析岩采油工程井下孪生技术将进一步拓展应用边界,持续推动采油工程全链条的智慧化升级,为油气行业的高效、安全、绿色发展提供坚实支撑。