随着油气开采向深层、非常规储层不断推进,传统管理方式已难以满足安全高效开发的需求。"析岩采油工程井下孪生"作为行业创新标杆,通过数字孪生与AI技术的深度融合,正为油气行业带来革命性变革,实现从勘探到废弃的全链条智能化管理,开启油气开发新纪元。

在油气行业数字化转型的关键时期,"析岩采油工程井下孪生"平台通过构建高精度井下数字孪生体,实现了对地下复杂地质条件和井筒状态的精准映射。该平台采用"端-边-云"三级架构,整合地质、工程、生产、环境四大类数据,构建了井筒可视化智能监测系统,为作业井全生命周期管理提供了坚实技术支撑。

"井筒可视化"作为平台的核心功能,通过部署分布式光纤传感和微机电传感器阵列,实时采集温度、压力、振动等12类参数,采样频率达1kHz。系统利用时空图神经网络解决多源数据融合难题,实现对井筒状态的毫米级精准监测。技术验证表明,该系统可将井控事故响应时间缩短70%,单井全生命周期运维成本降低18%。

在作业井全生命周期管理方面,平台建立了"一井一档"数据库,涵盖设计参数、施工日志、监测数据、维修记录等200+字段,通过自然语言处理自动提取关键信息,支撑井筒寿命预测与退役决策。通过数字孪生技术,平台实现了从勘探选址到废弃处理的全流程智能化管理,有效应对了地质构造复杂、数据收集不全等挑战。

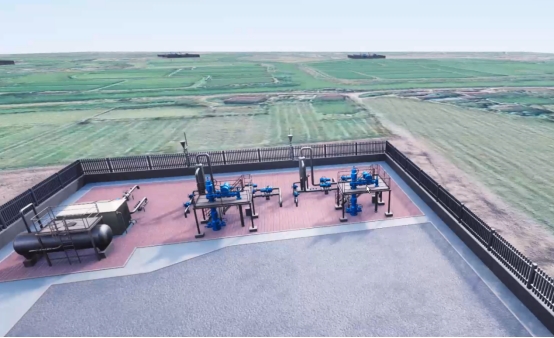

"数字孪生井场"作为平台的综合应用,构建了高精度三维数字孪生体,动态映射井场设备状态、地层压力变化及流体流动轨迹。平台集成LSTM-Transformer混合模型进行生产趋势预测,结合强化学习算法优化注采参数,通过数字孪生体的"虚拟实验"功能验证方案有效性,生成多目标优化决策建议。

在实际应用中,某稠油热采区块通过平台优化配产方案,蒸汽注入效率提升18%,单井日增油3.2吨;设备健康度评估模型提前30天预判潜泵故障,减少非计划停机损失约450万元/年;在突发事件中,平台3秒内生成应急关断方案,使应急响应时间缩短60%以上。这些成果不仅显著提升了生产效率,更大幅降低了安全风险和运营成本。

"析岩采油工程井下孪生"还为行业绿色低碳转型提供了技术支撑。通过量化井筒全生命周期碳成本,平台助力油田实现低碳开发目标。在南海某平台井,系统通过关联DTS温度异常与随钻测井岩性数据,及时发现并避免了井涌事故;在长庆油田某致密气井,系统提前48小时预警套管外挤压力超限,指导压井液密度优化,避免了井筒坍塌。

随着油气行业向智能化、数字化转型的深入推进,"析岩采油工程井下孪生"正从"被动响应"向"主动预防"跃迁,为非常规油气安全高效开发提供核心支撑。该平台通过虚实双向闭环校准机制,使孪生体预测精度达到92%以上,为行业树立了智能化管理的新标杆。

在"碳达峰、碳中和"目标引领下,"析岩采油工程井下孪生"将持续深化技术创新,拓展应用场景,助力油气行业实现安全、高效、绿色的可持续发展。随着技术的不断演进,该平台有望成为智能油田建设的核心基础设施,推动油气生产向更安全、高效、绿色的方向迈进,为全球能源转型贡献中国智慧与方案。