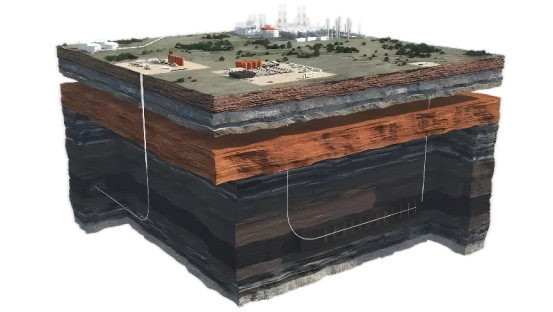

在油气资源勘探开发面临地质条件复杂化、开采成本高企、安全管控难度加大的行业背景下,析岩采油工程井下孪生技术作为数字孪生理念在油气领域的深度创新应用,正以精准建模、实时联动、智能优化的核心优势,打破传统生产模式的信息壁垒,成为串联采油工程井下孪生、油田装备智慧运维与地上地下一体化管理的核心枢纽,推动油田开发迈入动态感知、高效协同、安全可控的数字化新纪元。

析岩采油工程井下孪生技术的核心价值,在于通过高精度虚实映射构建动态虚拟模型,实现对井下复杂环境的全维度复刻与智能管控。该技术以 “端 - 边 - 云” 三级架构为支撑,整合单井测井数据、多井关联分析结果、随钻测井信息等多源数据,运用地质统计学算法与三维建模技术,构建分辨率达 0.1m³ 的三维地质体模型,直观呈现岩层类型、孔隙度分布及剩余油饱和度热力图,将传统 “经验驱动” 的开采模式转变为 “数据驱动” 的精准决策体系。相较于常规采油工程井下孪生技术,其突出优势在于深度融合 “析岩” 核心能力,通过模拟井下多相流动态与岩性耦合关系,实现对储层流体运移规律的精准预测,为开采方案优化提供科学依据。某致密油区块应用显示,该技术使地质模型预测精度从 82% 提升至 93%,单井钻井周期缩短 18 天,直接节约成本超 500 万元。

作为油田装备智慧运维的核心技术支撑,析岩采油工程井下孪生技术通过实时数据采集与智能分析,构建起覆盖设备全生命周期的管控体系。通过在井下部署分布式光纤传感系统(DTS/DAS)、多相流量计等设备,实时采集温度、压力、设备振动等 12 类关键参数,采样频率达 1kHz,经边缘计算节点快速处理后与虚拟模型动态比对。借助 TensorRT 加速的 AI 算法,可实时识别套管接箍腐蚀、水泥环脱粘等缺陷,检测准确率达 92%,并提前 72 小时预警设备故障,将电潜泵等关键设备的非计划停机率降低 40%。同时,通过模拟 10 万次不同工况下的生产参数组合,系统可动态优化抽油机频率、注水井配注量等指标,使某陆上油田设备综合效率(OEE)提升至 90% 以上,检泵周期从 180 天延长至 260 天,显著降低运维成本。

析岩采油工程井下孪生技术的深度应用,为地上地下一体化管理提供了关键技术纽带,打破了传统模式中地下储层开发与地面生产运营的信息孤岛。通过 OPC UA 协议实现与地面 PLC 控制系统的毫秒级指令交互,将井下油藏动态数据与地面集输管网、分离器液位、外输泵频率等参数实时联动,构建全域可视化管控平台。管理人员可通过三维界面直观查看井下地质构造、流体分布与地面设备运行状态,实现 “地下 - 井筒 - 地面” 全链条协同调度。在某页岩气田应用中,当地下储层因岩性变化导致产量波动时,系统可自动调整地面集输参数,使原油集输效率提升 8%,同时通过碳排放模拟与能耗分析,实现吨油电力成本降低 12%,碳排放强度降低 25%,实现经济效益与环保效益的双赢。

捷瑞数字依托自主研发的伏锂码平台构建的析岩采油工程井下孪生解决方案,已在多个油田项目中实现规模化应用,通过高精度建模、多源数据融合与智能决策支持,助力油田实现从 “经验管理” 到 “精准管控” 的跨越。该方案不仅使单井日产量提升 7.9%,吨油成本降低 10.5%,更将井控事故发生率从年均 3.2 次降至 0.5 次以下,充分验证了技术的实践价值。未来,随着人工智能、5G 等技术的深度融合,析岩采油工程井下孪生技术将进一步拓展应用边界,持续推动采油工程井下孪生、油田装备智慧运维与地上地下一体化技术的协同创新,为油气行业高质量发展注入强劲动能。