在工业4.0和智能制造浪潮的推动下,“孪生工厂”正从前沿概念迅速走向产业应用的舞台中央。而当这一先进理念与成熟的“EPC总承包”模式深度融合,便催生出了驱动制造业数字化转型的强大引擎——孪生工厂EPC总承包。这不仅仅是技术的简单叠加,更是一场关于工厂规划、建设与运营模式的根本性变革。

一、 理解孪生工厂EPC总承包的核心内涵

传统EPC(Engineering, Procurement, Construction)总承包模式,集设计、采购、施工于一体,旨在解决项目执行中的接口管理和责任分散问题。而孪生工厂EPC总承包,是在此基础上,将“数字孪生”的构建与应用贯穿于项目全生命周期。

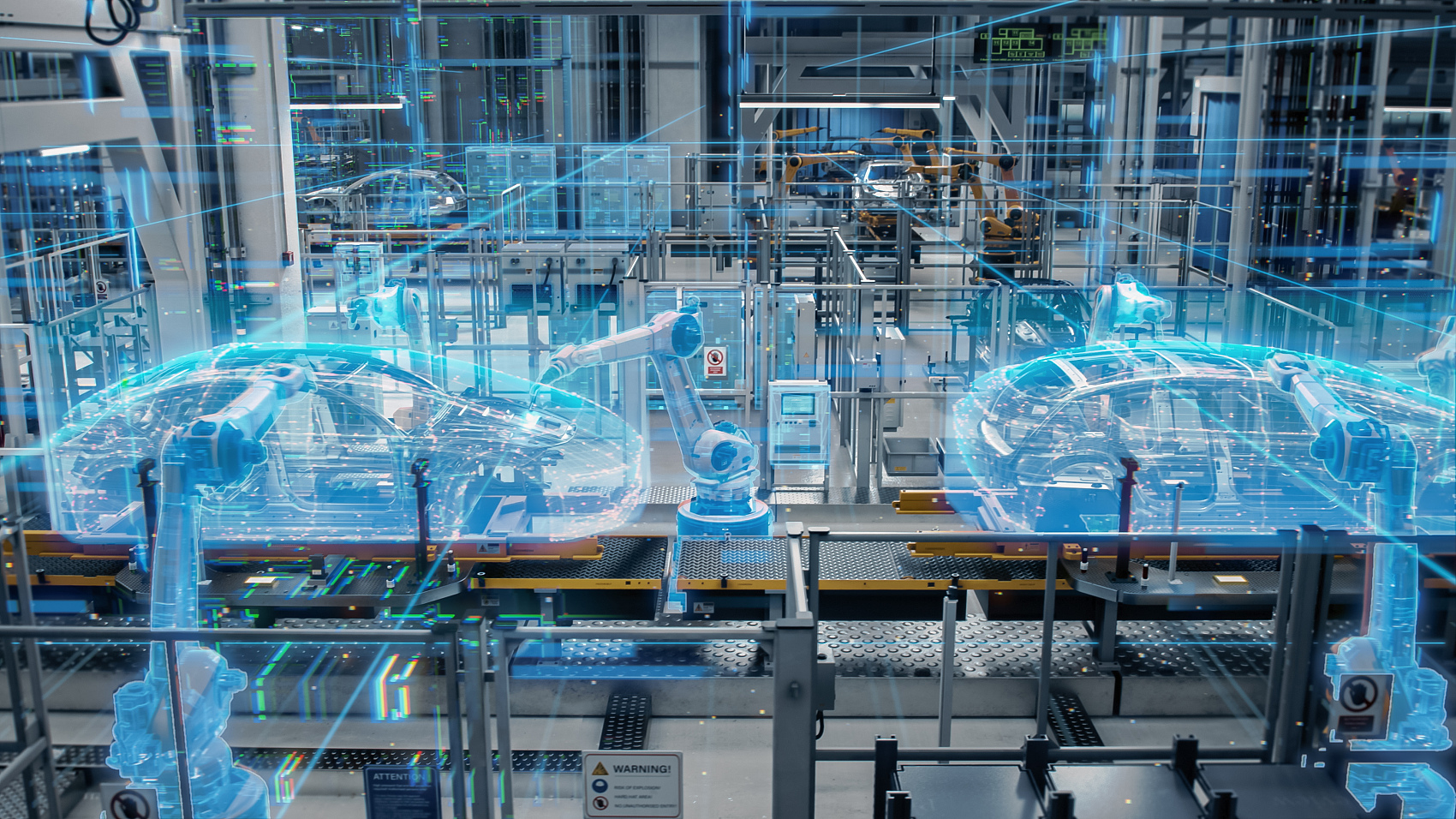

它意味着,总承包商从项目立项之初,就不仅仅是交付一个物理意义上的实体工厂,更要同步交付一个与之完全映射、实时交互的虚拟数字工厂。这个数字孪生体基于大数据、物联网、人工智能和三维建模等技术,能够模拟、监控、诊断、预测和控制物理工厂的运行状态,形成一个动态感知、实时分析、自主决策、精准执行的闭环体系。

二、 孪生工厂EPC总承包的颠覆性价值

决策前置,大幅降低投资风险: 在工程设计(Engineering)阶段,通过高保真数字模型进行虚拟仿真与验证,可以提前发现工艺布局、设备联动、物流路径中的潜在问题,实现“先试后建”,避免在物理建设阶段产生昂贵的返工成本,从源头上保障投资效益。

虚拟调试,极致压缩建设周期: 传统的现场调试耗时耗力。利用数字孪生体,可在虚拟环境中完成对自动化设备、控制系统和产线逻辑的全面测试与调试(即虚拟调试)。这将大量调试工作从紧张的施工后期前置到办公室环境中,待设备进场后,只需进行联调即可,能显著缩短项目工期。

赋能运营,实现全生命周期价值: 项目交付不是终点,而是智慧运营的起点。交付的数字孪生平台将成为工厂未来运营的“大脑”。它能够:

实现预测性维护: 实时分析设备数据,预测故障,变被动维修为主动维护,减少非计划停机。

优化生产流程: 在虚拟空间中模拟不同生产方案,寻找产能、能耗、质量的最优解。

助力员工培训: 在新员工上岗前,在虚拟环境中进行无风险的操作和应急演练。

支持远程协同: 专家无需亲临现场,即可通过数字孪生体进行远程诊断与技术指导。

三、 实施蓝图与未来展望

成功实施孪生工厂EPC总承包,需要业主与总承包商共同具备前瞻性视野。业主应将其视为一项战略投资,而非单纯的成本项。而总承包商则需要超越传统的土建与安装角色,必须具备强大的数字化整合能力,涵盖工艺仿真、BIM(建筑信息模型)、IoT平台、数据智能等核心技术。

展望未来,随着技术的不断成熟和成本的持续下降,孪生工厂EPC总承包将成为新建高端制造项目的“标准配置”。它不仅是建设一座工厂,更是为企业种下一颗持续进化、自适应未来的“智能种子”,是企业在激烈市场竞争中构筑核心优势的关键一环。