在全球基建浪潮持续高涨与环保标准日益严苛的双重驱动下,工程机械行业作为国家基础设施建设的“脊梁”,正面临前所未有的挑战与机遇。设计变更频繁困扰研发进程,大型部件的装配精度如同高空走钢丝般艰险,小批量多品种的生产排产堪比解开一团乱麻,依靠“老师傅”经验的设备维护方式,往往伴随着高昂的非计划停机成本。产业升级的迫切需求,以数字孪生工厂为核心的智能制造技术,孪生工厂设计与施工服务能力成为企业数字化转型关键能力,成为工程机械行业重塑核心竞争力的必然选择。

1.虚拟设计与仿真:从“试错”走向“试对”

在产品设计之初,通过构建高度精确的产品数字孪生体,工程师得以在虚拟空间中模拟结构强度、运动性能、液压系统运行乃至复杂工况下的设备行为,彻底改变了传统的“制作样机-物理测试-发现问题-再修改”的冗长循环,使潜在的结构缺陷、性能瓶颈在图纸阶段就被精确预判和根除。其成效直接驱动研发周期压缩高达30%,研发成本大幅降低。

2.工厂布局与物流仿真:突破“大型部件搬运难”的瓶颈

面对庞大、重型部件的流转难题,在数字世界中构建工厂布局与物流孪生成为利器。通过反复模拟验证不同产线布局、物流通道设计、仓储系统规划的可行性与效率。在大型部件的搬运效率瓶颈和潜在的干涉碰撞风险,在现实世界一砖一瓦投入前,就实现物料流转路径的最优化配置。这不仅是物理空间的规划,更是优化资源配置、提升整体协同效率的战略布局。

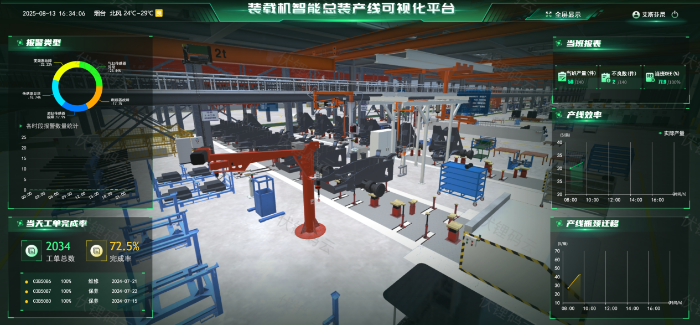

3.生产过程实时监控与优化:透明工厂的“智慧中枢”

利用车间IoT传感器,设备每一丝震动、焊接的每一秒温度曲线、喷涂的每一道工艺参数、甚至部件的检测数据汇聚于孪生平台。物理世界的实况在虚拟空间里精准复现,形成全流程、多维度透明可视的“透明工厂”。管理者得以实时洞察生产节拍异常、定位工序瓶颈、追溯质量波动根源。基于孪生数据的深度分析,推动精益排产策略的动态执行、生产工艺参数的智能优化,最终实现整线效率跃升,在制品库存显著瘦身。

4.预测性维护:让关键设备“开口说话”

发动机、液压系统等关键部件的健康状态直接关乎设备效能。基于孪生模型融合海量的设备运行(如振动频谱、油液状态、温度压力)数据,运用AI智能模型深度挖掘运行规律,可降低设备故障率20%-30%,设备综合效率(OEE)得以有效提升。

5.虚拟调试:风险规避的“预演沙场”

在传统模式下,复杂的控制系统在现场与庞大的机械本体完成对接后才能调试,风险高、周期长、成本高昂。数字孪生提供了颠覆性的虚拟调试解决方案,在控制系统连接物理产线之前,即可将其接驳至孪生环境。工程师在虚拟沙场中,提前验证控制逻辑的严谨性、执行机构动作的协同性,在接近真实的环境中反复测试优化,可显著缩短现场调试周期30%-50%,同时规避了物理调试可能导致的多重风险。

当虚拟与现实在数字孪生平台上深度交融,工程机械行业正步入效能跃升的新阶段,研发成本与周期锐减,装配一次合格率显著提升,返工与废品率大幅压缩。面对基建需求的个性化浪潮,工程机械企业基于孪生平台的强大仿真能力和柔性生产组织,具备了更高效承接定制化订单的核心能力,将“多品种小批量”这一传统挑战点转化为新蓝海竞争的制高点。

伏锂码云平台以数据驱动、虚实融合方式,实现设计与施工的深度协同、过程可控与风险前置,在孪生工厂设计服务、一体化解决方案发挥优势,平台支持构建施工阶段的数字镜像,实现项目进度、资源投入与安全质量的透明化、实时化监控全生命周期管理。平台集成物联网实时数据与现场反馈、关键工序预警及协同调度,确保工程高质量落地,推动孪生工厂设计与施工服务智能化转型。