在全球制造业向智能化转型的浪潮中,孪生工厂设计服务正成为破解复杂生产系统优化难题的关键引擎。这项融合数字孪生、物联网与人工智能技术的创新解决方案,通过构建物理工厂的虚拟镜像,实现从规划设计到生产运维的全生命周期数字化管控,尤其在全流程设计优化、工厂布局仿真、工艺参数调试三大核心场景中展现出颠覆性价值。

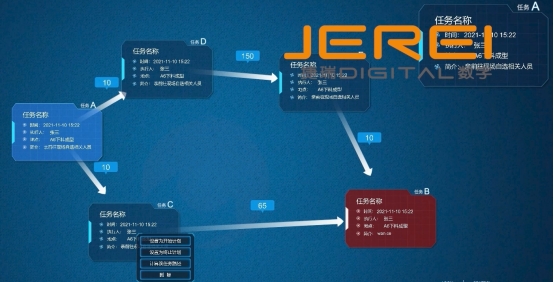

传统工厂设计往往依赖经验驱动,导致工艺路线与设备配置存在先天缺陷。孪生工厂设计服务通过构建全要素数字孪生模型,实现从工艺规划到设备选型的全流程仿真验证。例如,某半导体制造企业在产线规划阶段,采用孪生工厂设计服务构建包含八大类工序、数百台工艺机台的数字孪生体,通过虚拟实验模拟不同设备配置方案下的产能波动、能耗分布及物流效率。在虚拟环境中完成数百种方案迭代后,最终确定的设计方案不仅降低投资成本,更使未来的生产运营效率得到提升。通过这种 “工艺引领 + 数字化仿真” 的模式,打破传统设计中工艺与工程的断点,使工厂从诞生之初就具备精益基因。

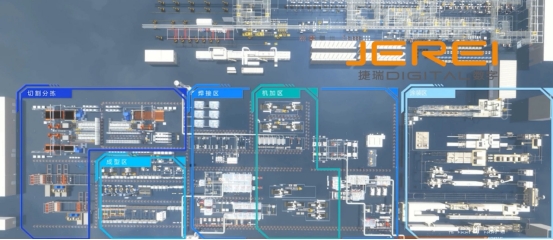

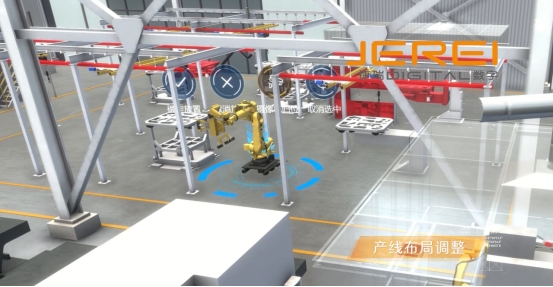

工厂布局的合理性直接影响物流成本与生产效率。孪生工厂设计服务通过高精度三维建模技术,实现设备排布、物流路径与环境保障系统的动态模拟。以某新能源汽车零部件生产基地为例,其冲压、焊装、涂装、总装四大车间的数字孪生模型,不仅精确还原了每台设备的运行参数,更通过实时数据驱动模拟不同订单量下的物流峰值。在虚拟环境中,设计团队发现原有布局存在多出处物流瓶颈,通过调整设备间距与AGV路径,降低单位产品物流成本,提升车间空间利用率 。这种虚实映射的布局优化能力,使企业在厂房建设前就能预判潜在问题,避免了传统试错模式下的巨额返工成本。

工艺参数的精准性是保障产品质量的核心。孪生工厂设计服务通过构建工艺参数数字孪生体,实现从工艺方案验证到动态优化的闭环管理。某锂电池生产企业在研发新型电池包热管理系统时,利用孪生工厂设计服务构建包含热力学、流体力学多物理场的虚拟模型,通过模拟不同工况下的温度场分布,提前识别出可能导致热失控的参数组合。经过多次虚拟调试后确定的最优参数方案,降低产品热失控风险,同时缩短研发周期。通过 “虚拟调试 - 物理验证 - 持续优化” 的模式,彻底改变了传统工艺调试依赖物理试错的高成本现状。

在实际应用中,孪生工厂设计服务通过工业互联网平台实现数据深度融合。以某领先工业互联网平台为例,其自主研发的数字孪生引擎不仅支持多源异构数据接入,更能通过知识图谱技术构建设备健康度评估模型,提前预判潜泵故障。在某石油化工企业的应用中,该平台通过虚实双向闭环校准技术,提升设备预测性维护准确率,年减少非计划停机损失超。这种技术整合能力,使孪生工厂设计服务成为推动制造业智能化升级的核心基础设施。

随着 5G、AI 与数字孪生技术的深度融合,孪生工厂设计服务正从单一工厂扩展至供应链全链条。某工程机械企业通过构建覆盖全球生产基地的数字孪生网络,实现整条产线在不同地域的快速迁移复制,缩短新工厂投产周期。未来,这项技术将进一步向产业级应用延伸,通过构建包含上下游企业的数字孪生生态,实现资源配置、产能调度的全局优化。在这场由数字孪生驱动的制造业革命中,孪生工厂设计服务不仅是技术工具,更是重构产业竞争力的战略选择,正在为中国制造向 “中国智造” 跃迁注入澎湃动力。