在“双碳”目标与智能制造深度融合的当下,孪生工厂设计服务正成为制造业突破能源约束、实现绿色转型的核心技术支撑。这项以数字孪生为核心的创新服务,通过构建物理工厂的精准虚拟镜像,将能源与资源管理、虚拟电厂调度、碳足迹追踪等关键环节纳入数字化管控体系,为企业实现降本增效与绿色发展的双重目标提供了全新解决方案。

传统工厂的能源与资源管理往往依赖人工巡检与事后统计,存在能耗监控滞后、资源分配失衡等问题,导致水、电、气等能源浪费现象普遍。孪生工厂设计服务通过构建覆盖生产全流程的数字孪生模型,打破了这种粗放式管理模式。它将工厂的生产设备、公用设施、能源管网等要素全部数字化,实时采集各环节的能耗数据与资源消耗信息,在虚拟空间中形成动态更新的能源流动图谱。

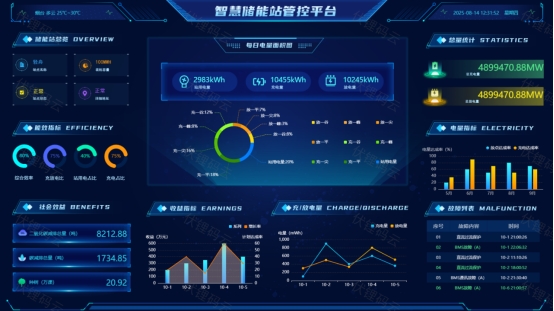

借助这种虚实映射能力,企业可以直观掌握能源消耗的实时分布:哪个车间能耗异常波动、哪台设备资源利用率偏低、哪个时段存在能源浪费……这些问题都能通过孪生模型精准定位。捷瑞数字在该领域的技术实践颇具代表性,其为制造企业打造的能源管理孪生系统,通过融合工业物联网数据与生产计划信息,实现了能源供给与生产需求的动态匹配,不仅减少了无效能耗,更让资源分配效率得到显著提升,推动能源管理从“被动应对”转向“主动优化”。

随着分布式能源(如厂区光伏、储能设备)在制造业的广泛应用,如何实现内部能源自给与外部电网的高效协同,成为企业降低用电成本的关键。虚拟电厂通过聚合分布式能源与可调负荷,实现灵活的电力调度,而孪生工厂设计服务则为虚拟电厂提供了“数字神经中枢”。

孪生工厂设计服务构建的虚拟电厂数字孪生模型,能够精准模拟光伏发电波动、储能充放状态、生产负荷变化等复杂场景,通过AI算法对海量数据进行深度分析,优化分布式能源的接入策略与调度方案。例如,当厂区光伏发电量激增时,孪生模型可提前预判负荷平衡需求,自动调整储能设备充放节奏与生产班次,实现清洁能源的最大化消纳;而在电网峰段时段,系统则能通过优化非核心设备运行时间,降低外购电成本。捷瑞数字的相关技术应用已帮助多家制造企业完成内部能源与外部电网的协同调度,让分布式能源从“零散补充”升级为“主力支撑”,大幅提升了能源利用的经济性与灵活性。

制造业碳足迹覆盖从原材料采购、生产加工到成品运输的全链条,环节繁杂且数据分散,传统统计方法难以实现精准追溯,导致减排措施缺乏针对性。孪生工厂设计服务通过构建全生命周期数字孪生模型,为碳足迹追踪提供了精准的数字化载体。

在数字孪生空间中,工厂的每一道工序、每一台设备的能耗数据都被实时记录,从原材料入厂时的隐含碳,到生产过程中电力、燃料消耗产生的直接碳排放,再到成品包装与运输的间接排放,都能通过孪生模型形成完整的碳足迹图谱。企业可借助这一图谱精准定位高碳环节:是某台老旧设备能耗过高,还是某道工艺的能源效率偏低?基于这些精准数据,企业能够制定针对性的减排方案,比如通过工艺优化降低单位产品能耗,或更换清洁能源替代传统燃料。捷瑞数字打造的碳足迹孪生系统,正是通过这种全链条追溯能力,帮助制造企业清晰掌握碳排放源头,让绿色转型从“模糊目标”变为“精准行动”,为企业应对“双碳”挑战提供了坚实的数字化支撑。

从能源资源的精准调控到虚拟电厂的智慧调度,再到碳足迹的全链条追踪,孪生工厂设计服务正通过数字孪生技术重构制造业的绿色发展逻辑。它不仅让能源消耗更高效、用电成本更可控,更让碳排放管理从“被动合规”转向“主动优化”。在智能制造与绿色发展深度融合的未来,孪生工厂设计服务将持续释放技术价值,为制造业解锁更多绿色高效的发展可能,推动产业向低碳化、智能化的更高阶段迈进。