油田开发进入中后期,作业井数量增多、工况复杂,传统管理模式面临效率低下、风险预警滞后等问题。大数据分析技术的兴起为作业井全生命周期管理提供了新思路。基于大数据分析的健康评估模型可整合多源数据,实现作业井健康状态的实时监测与精准评估,对保障油田安全生产、提高开发效益具有重要意义。

模型构建背景与目标

油田作业井在生产过程中受地质条件、开采工艺、设备老化等因素影响,易出现套管损坏、井下落物等故障。传统人工巡检与经验判断方式难以满足大规模作业井管理需求,亟需借助大数据技术实现智能化管理。

构建涵盖作业井设计、施工、生产、报废全生命周期的健康评估模型,通过数据驱动实现故障预警、性能预测与决策支持,降低非计划停产风险,延长作业井使用寿命。

关键技术

多源数据融合

整合地质数据(如地层压力、岩性参数)、工程数据(如钻井参数、完井方式)、生产数据(如产量、含水率)及监测数据(如井口压力、温度),构建统一数据平台。

特征提取与降维

采用主成分分析(PCA)、小波变换等方法提取关键特征,去除冗余信息,降低数据维度,提高模型计算效率。

机器学习算法

运用支持向量机(SVM)、随机森林、长短期记忆网络(LSTM)等算法构建分类与回归模型,实现故障类型识别与健康状态预测。

可视化技术

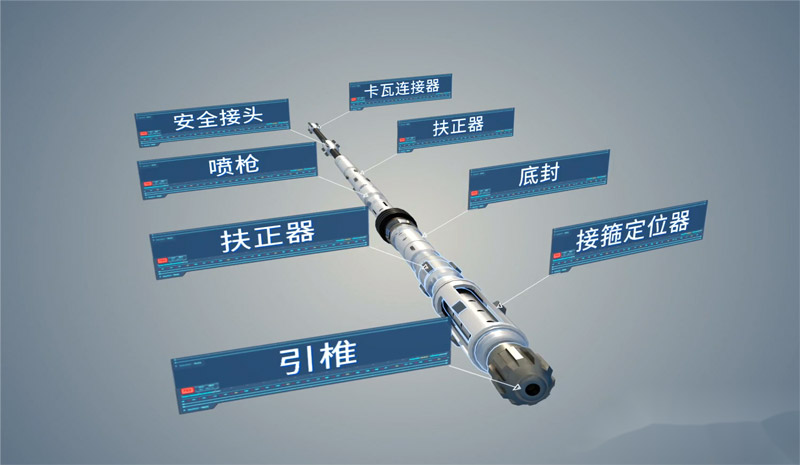

通过三维可视化平台展示作业井健康状态分布、故障发展趋势,辅助管理人员直观决策。

应用流程

数据采集与预处理

部署传感器实时采集作业井运行数据,结合历史数据与专家知识进行数据清洗、缺失值填充与异常值处理。

模型训练与验证

将预处理数据按7:3比例划分为训练集与测试集,采用交叉验证方法优化模型参数,评估模型精度(如准确率、召回率)。

健康评估与预警

基于训练好的模型对作业井健康状态进行实时评分(0-100分),设定阈值触发预警机制。例如,当评分低于60分时,系统自动推送维护建议。

决策支持与优化

结合评估结果与生产目标,生成个性化维护方案(如修井计划、参数调整建议),并通过模拟仿真验证方案可行性。

实践成效

油田企业应用该模型后,作业井故障识别准确率提升至92%,非计划停产时间减少35%,年维护成本降低28%。例如,模型提前30天预警某口作业井套管腐蚀风险,企业及时采取防腐措施,避免了一起重大安全事故。

在这场技术革新的浪潮中,捷瑞数字及其自主研发的伏锂码云平台发挥着举足轻重的作用。伏锂码云平台基于大数据分析的油田作业井全生命周期健康评估模型有效提升了油田智能化管理水平。未来,需进一步融合数字孪生、边缘计算等技术,实现模型自适应优化与实时决策,推动油田行业向更高水平的数字化转型迈进。通过该模型的构建与应用,油田企业可实现对作业井的精细化、智能化管理,为保障能源安全与可持续发展提供坚实支撑。