在关乎国家战略安全与产业竞争力的高端装备领域,燃气轮机、航空发动机、大型船舶动力系统等制造复杂度与研发风险呈指数级攀升。产品往往由数十万个零件精密耦合而成,孪生工厂设计与施工服务能力成为企业数字化转型关键能力,凭借其全生命周期贯通、跨领域协同、数据驱动决策的颠覆性力量,正推动高端装备从“逆向仿制”走向“正向设计”,释放出重塑核心竞争力的巨大势能。

一、模型与多物理场仿真的协同进化

正向设计的本质是在虚拟世界完成产品功能的完整验证与迭代优化,数字孪生为此构建了坚实底座,基于模型驱动的系统工程框架,从需求捕获阶段即构建参数化功能模型,实现需求-功能-逻辑-物理设计的逐层精化与追溯。在设计早期,系统架构模型即可进行功能逻辑仿真验证,避免后期颠覆性更改,大幅缩短研制周期。实现多物理场联合仿真,单一学科仿真无法应对复杂工况。通过集成计算流体力学、有限元分析、多体动力学等工具,在虚拟环境中精准再现极端环境下的综合效应。

二、全生命周期与全链数据贯通

数字孪生的价值在于打破数据孤岛,实现跨组织、跨阶段的高效协同。BOM体系虚拟化融合:基于产品全生命周期管理平台构建统一数据源,实现设计物料清单、制造物料清单、服务物料清单的一体化动态关联。设计变更自动触达生产工单与供应商订单,缩短零部件设计变更响应时间。通过VR沉浸式协同评审,利用高精度数字模型进行虚拟现实评审,设计、工艺、制造专家可“走进”发动机内部查验装配间隙、维修可达性。实现供应链数字线程延伸,将关键供应商纳入协同平台,实现材料性能数据、工艺参数和质检报告的数字化交付,确保来料质量透明可溯。

三、从运维反馈到寿命预测的闭环

高端装备的价值更在于全生命周期的可靠运行,数字孪生在运维阶段释放巨大潜力。在实时状态映射与预警方面:某公司在电站燃气轮机上部署上千个传感器,实时采集温度、振动、排放等数据,驱动孪生模型动态更新。通过对比虚拟与现实状态,实现性能劣化预警与异常根因定位。在故障知识图谱与智能诊断领域,整合历史维修记录、实验数据与专家经验,构建故障知识图谱库。当传感器捕捉异常特征时,系统自动匹配历史案例库,推荐诊断方案,将排故时间平均缩短60%。

在工业4.0的深水区,数字孪生已超越工具属性,成为高端装备制造的战略基础设施。它通过构建“需求-设计-制造-运维”的全域数字闭环,将物理世界的复杂性与不确定性压缩进虚拟空间的模型算法之中,实现跨域协同与正向设计的深度融合。

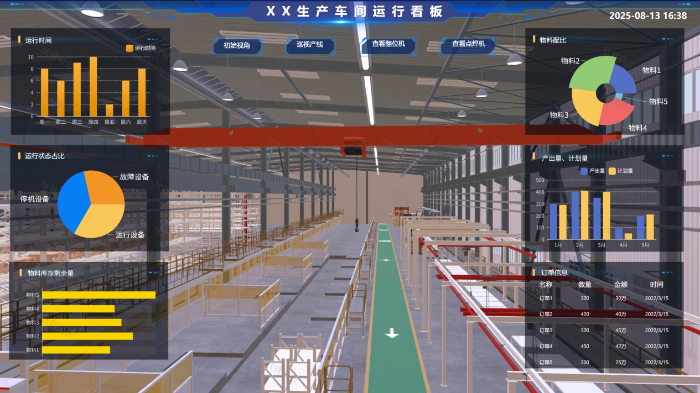

伏锂码云平台以数据驱动、虚实融合方式,实现设计与施工的深度协同、过程可控与风险前置,在孪生工厂设计服务、一体化解决方案发挥优势,平台支持构建施工阶段的数字镜像,实现项目进度、资源投入与安全质量的透明化、实时化监控全生命周期管理。平台集成物联网实时数据与现场反馈、关键工序预警及协同调度,确保工程高质量落地,推动孪生工厂设计与施工服务智能化转型。