当前锂电池行业正处于快速扩张期,企业对产能落地速度、投资回报率及生产稳定性的需求日益迫切。然而,传统工厂建设模式下,设计、施工、设备采购等环节分属不同主体,沟通壁垒高、责任边界模糊,常出现“设计方案无法适配设备安装”“施工进度滞后影响产能爬坡”等问题,尤其对锂电池生产这种涉及多专业协同(如电化学工艺、自动化控制、洁净工程)的领域,这些问题更会直接制约企业的市场响应能力。而孪生工厂设计与施工一体化总承包模式,通过“单一责任主体+全流程统筹”的优势,为锂电池企业破解产能落地难题,实现工厂建设与生产需求的高效对接。

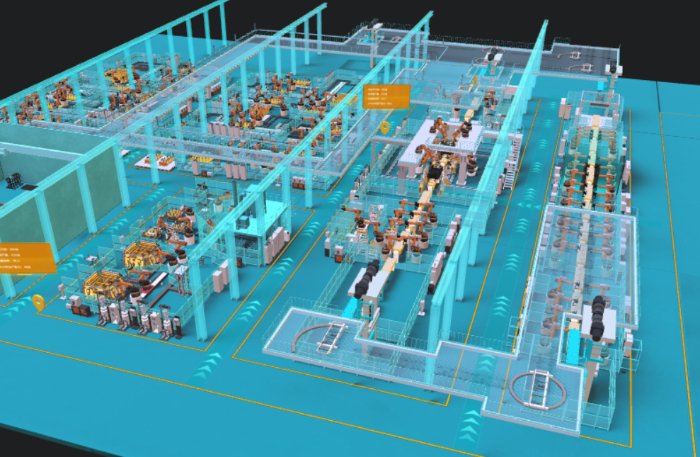

孪生工厂设计与施工一体化总承包的核心价值,在于为锂电池企业提供 “从规划到投产” 的全链条闭环服务。作为总承包方,专业团队会从项目初期便深度介入,结合企业的产能目标、产品工艺需求(如电极材料特性、电芯生产流程)制定整体方案 —— 在设计阶段,不仅完成厂房与生产线的数字化设计,更会同步统筹设备选型与采购计划,确保设计方案与设备参数(如卷绕机的精度、干燥设备的温度范围)完全匹配,避免后期设备与厂房 “不兼容” 的问题;在施工阶段,总承包方统一协调设计、施工、设备安装等多方资源,通过数字孪生模型实时监控施工进度与质量,针对锂电池生产的关键环节(如洁净车间施工、电解液储存区域的安全防护)制定专项管控方案,确保施工标准符合行业规范;在项目收尾阶段,总承包方还会负责生产线的调试与试运行指导,帮助企业快速实现产能爬坡,缩短投资回报周期。

针对锂电池生产的行业特性,一体化总承包模式还具备两大独特优势:一是强化工艺与建设的协同性。锂电池生产对工艺参数的敏感度极高,总承包团队会将电化学工艺要求贯穿建设全流程,例如在设计厂房层高时考虑电极干燥设备的安装需求,在规划水电布局时适配化成检测环节的能耗特点,确保工厂投产后无需大幅调整即可满足生产工艺要求;二是降低项目风险与成本。总承包方作为单一责任主体,承担项目全周期的质量与进度责任,有效避免传统模式下 “设计推责施工、施工推责设备” 的问题,同时通过集中采购、优化施工流程等方式降低项目成本,尤其对锂电池企业关注的洁净工程、自动化设备安装等高价环节,能实现资源的最优配置。

捷瑞数字在锂电池领域的孪生工厂设计与施工一体化总承包项目中,积累了丰富的实践经验。其团队深刻理解锂电池生产的特殊性,能够针对不同规模企业(如中小型动力电池厂商、大型储能电池企业)的需求定制总承包方案 —— 例如,为快速扩产的企业优化施工流程,通过数字孪生技术实现 “设计 - 施工 - 调试” 的并行推进;为注重长期发展的企业预留生产线扩展空间,确保工厂未来可灵活适配产品迭代需求。在项目实施中,捷瑞数字通过高精度数字孪生模型实现设备预安装模拟与施工进度动态管控,有效减少现场返工,帮助多家锂电池企业提前实现产能达标,同时保障了生产过程中锂电池的一致性与安全性,为企业在激烈的市场竞争中抢占先机提供了有力支持。

在锂电池行业竞争日趋激烈的背景下,孪生工厂设计与施工一体化总承包模式已成为企业加速产能落地、提升投资效益的重要选择。它不仅解决了传统建设模式的协同难题,更以全流程统筹的优势,为锂电池企业打造 “建设快、投产稳、效益高” 的现代化工厂,助力企业在行业发展浪潮中实现持续增长。