在智能制造从“自动化”向“智能化”进阶的关键阶段,孪生工厂设计服务正通过重构生产决策逻辑与系统交互模式,成为破解制造企业“数据孤岛”“决策滞后”“人机脱节”等痛点的核心方案。这项以数字孪生技术为基石的服务,不仅能构建物理工厂的精准虚拟镜像,更通过实现人机协同、实时反馈与优化、多系统交互融合三大核心能力,让工厂从“被动执行”转向“主动优化”,为制造业注入全新发展动能。

传统工厂的决策模式往往陷入“AI机械输出”或“人工经验依赖”的极端——要么人工智能系统给出的方案脱离实际生产条件,要么工程师凭经验决策导致效率低下。孪生工厂设计服务通过构建“AI赋能+人工把关”的协同决策机制,让数据洞察与专业经验形成互补,最大化决策价值。

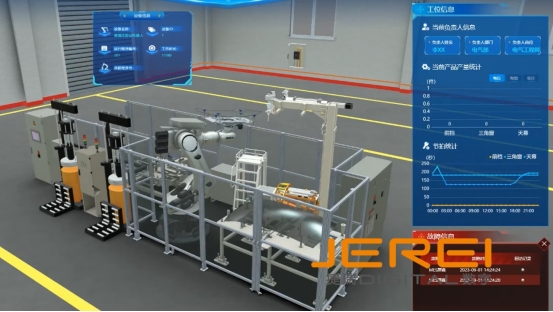

在新产品工艺设计场景中,装备制造企业曾面临“工艺方案迭代慢、试产风险高”的问题。引入孪生工厂设计服务后,系统先基于历史工艺数据、设备参数库及行业标准,自动生成初步工艺方案,并在虚拟环境中模拟各方案的生产效率、能耗及质量风险;随后,工程师结合车间实际设备精度、工人操作习惯等“隐性经验”,对方案进行细节调整。最终,借助人机协同方案缩短工艺迭代周期,降低试产不良率。捷瑞数字通过技术实践,创新性地融入“经验知识库”模块:工程师在调整AI方案时,系统会自动记录调整逻辑与依据,逐步构建企业专属的工艺决策知识图谱,后续员工借助该图谱,可快速参与到协同决策中,有效解决了“经验断层”难题。

生产过程中的变量(如原材料波动、设备老化、订单调整)往往导致预设方案失效,而传统“事后总结”的优化模式,难以挽回已造成的产能损失。孪生工厂设计服务通过建立“决策-执行-反馈-优化”的实时闭环,让生产方案能根据实际情况动态调整,始终保持最优状态。

捷瑞数字的伏锂码云平台在实时反馈领域展现出技术优势:其打造的孪生系统,不仅能反馈生产问题,还能通过“反馈数据训练模型”实现自我进化——系统会将每次优化前后的参数、效果记录下来,作为模型的训练样本,随着数据积累,模型对生产异常的预判准确率从初期的82%提升至94%,实现了“反馈一次,优化一次,能力提升一次”的良性循环。

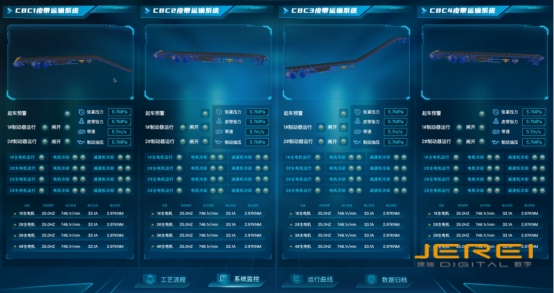

传统工厂中,生产计划系统、质量控制系统、设备管理系统往往各自独立运行——生产计划系统按订单排产时,可能忽略设备的实际健康状态;质量控制系统发现问题时,无法快速追溯到具体的生产工序与设备参数,导致“局部优化却全局受损”的困境。孪生工厂设计服务通过打破系统间的数据壁垒,实现多系统信息共享与协同决策,让工厂运营从“局部优化”转向“全局最优”。

捷瑞数字针对“生产计划与设备维护冲突”的问题,整合了生产计划、设备管理、质量控制三大系统的数据:生产计划系统在排产时,会从设备管理系统获取实时的设备健康度数据,优先安排健康状态良好的设备承担高负荷任务;当质量控制系统检测到某批次产品的质量异常时,会立即调取该工序的设备运行数据(如转速、温度)、生产人员操作记录,快速分析定位问题设备,并同步通知生产计划系统调整后续排程,为设备维修腾出时间。

从人机协同的决策升级,到实时反馈的动态优化,再到多系统融合的全局管控,孪生工厂设计服务正通过重构制造企业的运营逻辑,推动智能制造从“技术堆砌”走向“价值落地”。捷瑞数字等企业通过持续的技术创新与场景深耕,让孪生工厂设计服务不仅成为“降本增效”的工具,更成为企业应对市场变化、传承专业经验、构建核心竞争力的战略支撑。在未来,随着技术的进一步迭代,孪生工厂设计服务将实现更深度的人机协同、更快速的反馈优化、更全面的系统融合,为制造业打开“智能自治”的全新想象空间。